[摘要]蒸压加气混凝土砌块具有优良的保温性能,所以在目前的节能建筑中得到了广泛应用。但在制品生产时,由于各地原材料质量的差异和原材料组合体系质量的不稳定或不合理,使得产品质量参差不齐。在工艺规程中,原材料的质量和质量体系是满足生产工艺的最基本的前提,原材料组合体系的质量稳定是关键。

1 、前言

蒸压加气混凝土以硅质材料和钙质材料为基本组分,通过金属铝发气剂发气形成气孔结构,具有发气方向特征,通过蒸压养护在湿热条件下生成强度和其他性能的一种轻质混凝土。

由于生产蒸压加气混凝土制品的原材料较多(主要组成材料有粉煤灰、砂、其它工业废渣及尾矿、水泥、石灰、发气剂、稳泡剂、调节剂等且质量波动较大),工装设备制作质量水平不一(设备设计、材质、制作精度、安装调试等专业技术水平),生产管理(工艺流程的布局、生产节奏控制)和工艺控制(原材料质量控制、适宜的基本配合比、工艺过程控制点的监测)能力的差异,生产出来的产品虽同属蒸压加气混凝土制品,但质量却参差不齐,工程应用上更是有着明显的差异。

2、原材料质量要求

2.1钙质材料

钙质材料又称为胶凝材料或者胶结料,包括水泥、石灰等以氧化钙主要成分的材料。

2.1.1石灰

凡是以生石灰为主要钙质材料的生产企业无不对其异常的重视,在企业投产之前都会考察若干个石灰厂,选了再选,因为生石灰的生产绝大部分仍然是使用比较原始的比较落后的生产工艺,石灰石用人工破碎,凭经验人工烧制,甚至没有任何质量检测手段,质量波动很大,给蒸压加气混凝土的生产和质量的稳定增加了很大的困难。

石灰生烧比较容易发现,但僵烧的石灰往往是用了之后才发现,因为石灰水化时其体积要膨胀,一般磨细后的石灰在坯体静停的过程中就已消化膨胀结束,如果有僵烧的石灰存在它的膨胀时间会大大延后,僵烧的程度不同消化膨胀的时间也不同,有的会发现坯体在静停时表面有龟裂、或切割后坯体有裂纹、或制品出釜时每一模的两端尺寸增大的表现等等。所以对石灰僵烧不可忽视。

生烧率的控制不是每个企业都有的指标,目的是控制没有烧透的石灰石(CaCO3)的量。

石灰的生产近年来随着技术不断地进步,生产方式也在发生变化,原来的土窑逐步被机械化立窑代替,煅烧带由分布均匀的热电偶测试煅烧的温度,采用机械破碎石灰石,机械化布料,使其石灰石和无烟煤混合更加均匀合理,窑内通风流畅可控,所生产的石灰质量有较大幅度的提高且相对稳定。如果条件允许应尽可能的使用机械化立窑生产的石灰。

对石灰质量的控制:

(1)石灰的技术要求(JC/T621-2009)

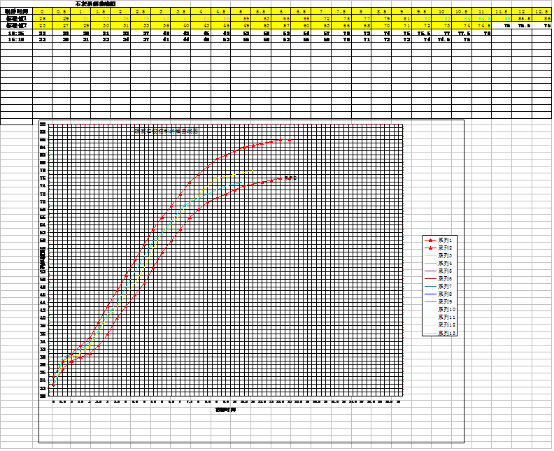

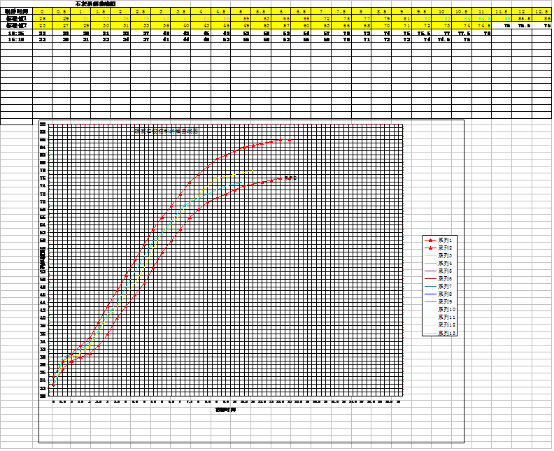

石灰块要求如下:ACaO≥75%, MgO≤5%,细度≤15%(0.08mm筛筛余)烧失量≤8%,消化时间10-15分钟,消化温度≥65℃;关键是消解特性要符合工艺要求的消解曲线。

⑵对石灰供应商在供货合同中明确制定质量指标的让步接受条件和考核条款,并逐一严格兑现,达不到让步接受条件的坚决退货,宁可停产也不能妥协。严格控制上游原材料的质量稳定是保证生产和产品品质的基本保证。

2.1.2水泥

水泥是一种广泛使用的水硬性胶凝材料,品种很多,适用于蒸压加气混凝土的是硅酸盐水泥,生产中使用较多的是普硅P.O42.5硅酸盐水泥。初凝时间应控制在120分钟为宜。游离CaO不超过6%。

水泥在加气混凝土中的作用不容忽视,水泥常规的作用主要是保证浇注稳定并可加速坯体的硬化,改善坯体的性能并提高制品质量。但水泥在蒸养过程中复杂的水化机理和水化反应以及生成水化产物的种类和变化等,加气混凝土生产企业研究甚少,以至于制品出釜后的一些不良反应难以知其究竟,比如制品出现了奇怪的痕迹,强度的波动,其他指标的异常等,有“老虎吃天不知何处下口”的感觉。虽然水泥作为重要的建筑材料,生产和检测都很严格和规范,但它所关注的重点指标是3天强度和28天强度,以及标准稠度需水量、水灰比、比表面积、初凝终凝时间、烧失量、氧化镁、三氧化硫、氯离子等指标,这是普通混凝土生产必须掌握的指标,这些指标与加气混凝土的生产又是什么关系?经了解,每一个水泥厂在生产水泥熟料和磨制水泥时的配方及掺和料的种类都不尽相同,颗粒级配也不尽相同,这些不同都可能导致水化反应的不同,对蒸压加气混凝土制品质量的影响也不尽相同。

所以,如果经过若干时间的工艺磨合,实践证明所使用某厂生产的水泥是比较合适的,产品质量稳定,工艺稳定,在这种情况下不要轻易改变水泥生产厂家和品种,保持稳定供给,并监督水泥厂使其生产配料稳定,也不能轻易更换熟料和掺和料的种类。

2.1.3其他类钙质材料

比如:生产乙炔的废料、生产管桩的废料等含有CaO的各种废料。

2.2硅质材料

2.2.1砂

砂是加气混凝土工业广泛采用的硅质材料,在加气混凝土中的作用主要是提供SiO2.。根据当地资源的情况,一般质量要求SiO2含量不低于75%,含泥量不大于5%,细度(1.18mm筛筛余)不大于15%,江河及水洗砂的含水率不大于8%,氯化物含量小于0.03%,不含杂质(树皮、草根等)。总的说来,砂中SiO2含量是越高越好(国外先进国家的通常大于90%),杂质越少越好。

特别需要提出的是临海采的砂必须要经过淡水洗涤,滤掉氯化物和贝壳类杂物。在江河湖泊采的砂要控制泥的含量,如果泥的含量超标也应该进行水洗以降低泥的含量。

尾矿砂类固体废弃物。现在硅质材料中砂质材料的种类很多,尾矿砂、选矿砂、石粉、鹅卵石类等。自然界中有很多含有SiO2成分较高的石质材料,粉粹后经磨细可生产加气混凝土制品。

2.2.2粉煤灰

粉煤灰在加气混凝土中的作用主要是提供SiO2和Al2O3,随着现代燃烧技术的发展,循环流化床锅炉和沸腾炉、垃圾发电锅炉应用日趋普及,出现很多种类的粉煤灰,如干排灰、湿排灰、循环流化床粉煤灰、脱硫灰、非脱硫灰、高钙灰、高铝灰等等。

粉煤灰的质量波动较大,变化因素较为复杂,首先是煤质的变化,不同地区采的煤因其生成的年代条件等不同,其性质有较大的差异,比如含碳量、灰分、挥发分、热值、含硫量等指标还包括一些微量元素,还有电厂锅炉型号、燃烧工艺工况以及粉煤灰的形成、收集、储存方式不同,其品质也是千差万别。在加气混凝土的生产应用中要先认真分析,区别对待,根据不同性质的粉煤灰研制相应的工艺配方和参数,不能以不变应万变,否则会严重影响产品的质量,难以稳定。只有合适的才是最好的。

3.发气材料

目前国内生产使用的主要是铝粉和铝膏两种发气材料,根据生产品种和品质的不同选择发气材料,生产蒸压加气混凝土的干密度越低相对要求发气材料的质量要越好而且稳定,一般铝粉的质量相对稳定性好,发气特性较稳定,生产低密度的产品使用铝粉可以提高和稳定砌块的品质。生产普通砌块和B05以上干密度的砌块使用铝膏是可以满足生产要求的。

2.4调节材料

2.4.1石膏

目前常用的有燃煤电厂的脱硫石膏、磨具石膏、磷石膏等固体废弃物,天然石膏用的较少。石膏是一种常用的胶凝材料,在加气混凝土中常作发气过程的调节剂,在蒸压石灰-粉煤灰制品中,石膏不仅作为发气过程调节剂,同时也因参与水热合成反应而可以提高制品强度,减少收缩,提高抗冻性。

石膏在加气混凝土中的作用:

抑制石灰的消化,使其消化时间延长,并降低最终消化温度。参加铝粉的发气反应,当有石膏存在时,同铝粉在与水反应时生成的氢氧化铝反应生成硫铝酸钙。因此,在某些加气混凝土(如水泥-矿渣-砂,水泥-砂)中,水泥中石膏被铝粉的反应消耗过多时,由于水泥中铝酸盐成分得不到石膏的抑制就可能发生快速凝结,这时应补充加入石膏。

提高坯体及制品的强度,改善收缩等性能。石膏在静停过程中的坯体内参与生成水化硫铝酸钙和C-S-H凝胶,使坯体强度提高。增强了坯体适应蒸压时温差应力和湿差应力的能力。在蒸压过程中,石膏可以促进水热反应的进行,使CSH(I)向托勃莫来石转化。同时,可以抑制水石榴子石的生成,从而使游离的铝离子进入CSH(I)中,其中部分转化为铝代托勃莫来石,而AI2O3本身也能促进CSH(I)向托勃莫来石转化,阻止其向硬硅钙石转化,因而强度提高,收缩值降低。

2.4.2外加剂

使用外加剂可以提高浇注稳定性,如果生产高品质的产品建议使用外加剂,对提高产品的性能有帮助。

3、原材料及工艺参数的组合体系稳定的重要性

就像一个篮球队,A队队员长期配合,非常默契,虽然每一个队员不一定技术能力很强,但整体水平很高;B队队员每一个都是技艺精湛,但临时拼凑组队,缺少磨合,失误连连,整体水平不及A队。笔者认为:蒸压加气混凝土制品的生产对原材料及工艺参数组合的要求与球队类似,当经过长时间的实践摸索出几种原材料及工艺参数的组合能够生产出品质较好的产品时,就轻易不能破坏这种平衡,否则,就会带来质量的波动或质量的下降,还要需要若干长的时间进行调整和恢复,给企业带来损失。由于缺乏对产品微观方面的基础性研究,缺乏对产品性能形成所对应的条件的研究,无法形成唯一的因果关系结论,比如说:当原材料确定之后,制定何种工艺方式、工艺参数、工艺配方、蒸养制度等就一定能够生产出达到设计指标要求的产品,或者说:当设定指标为B06,A5.0时,要使用何种质量的原材料,采用何种工艺及参数就一定能达到设定指标。所以,在实际生产过程中,存在较大的不确定性,难以做到程式化的对应关系,企业经常遇到很多说不清的问题,是什么原因引起的说不清楚,怎么解决的也说不清楚。目前各企业对原材料的质量要求还只停留在几项普通的常规的指标上,笔者认为,这些指标还不能完全反映出制品在形成所需要性能的过程中的真实状况,还需要有微观方面的一些指标,需要研究。除了原材料的质量外,还有原材料的细度、颗粒级配、混合搅拌均匀性、温度、水料比、发气环境、蒸养制度、气候变化等工艺参数的合理性适应性等。其实,蒸压加气混凝土制品的性能形成过程是很复杂的,不是单一条件下就能完成的。在目前尚不能掌握和把握上述基础研究的情况下,只能理论与实际相结合,总结出相对的经验,并将在实践中得出的经验变成可操作和执行的工艺技术标准,明确锁定认为适合的原材料供应厂家,制定几套在不同条件下合适的工艺配方及工艺参数在生产中加以应用,并保持相对稳定以保证产品质量的最佳状态和相对稳定。研究的目标是将产品质量的相对稳定向绝对稳定方向靠近。

参考文献:谢尧生《加气混凝土料浆发气和稠化适应性研究》

《加气混凝土制品》

1 、前言

蒸压加气混凝土以硅质材料和钙质材料为基本组分,通过金属铝发气剂发气形成气孔结构,具有发气方向特征,通过蒸压养护在湿热条件下生成强度和其他性能的一种轻质混凝土。

由于生产蒸压加气混凝土制品的原材料较多(主要组成材料有粉煤灰、砂、其它工业废渣及尾矿、水泥、石灰、发气剂、稳泡剂、调节剂等且质量波动较大),工装设备制作质量水平不一(设备设计、材质、制作精度、安装调试等专业技术水平),生产管理(工艺流程的布局、生产节奏控制)和工艺控制(原材料质量控制、适宜的基本配合比、工艺过程控制点的监测)能力的差异,生产出来的产品虽同属蒸压加气混凝土制品,但质量却参差不齐,工程应用上更是有着明显的差异。

2、原材料质量要求

2.1钙质材料

钙质材料又称为胶凝材料或者胶结料,包括水泥、石灰等以氧化钙主要成分的材料。

2.1.1石灰

凡是以生石灰为主要钙质材料的生产企业无不对其异常的重视,在企业投产之前都会考察若干个石灰厂,选了再选,因为生石灰的生产绝大部分仍然是使用比较原始的比较落后的生产工艺,石灰石用人工破碎,凭经验人工烧制,甚至没有任何质量检测手段,质量波动很大,给蒸压加气混凝土的生产和质量的稳定增加了很大的困难。

石灰生烧比较容易发现,但僵烧的石灰往往是用了之后才发现,因为石灰水化时其体积要膨胀,一般磨细后的石灰在坯体静停的过程中就已消化膨胀结束,如果有僵烧的石灰存在它的膨胀时间会大大延后,僵烧的程度不同消化膨胀的时间也不同,有的会发现坯体在静停时表面有龟裂、或切割后坯体有裂纹、或制品出釜时每一模的两端尺寸增大的表现等等。所以对石灰僵烧不可忽视。

生烧率的控制不是每个企业都有的指标,目的是控制没有烧透的石灰石(CaCO3)的量。

石灰的生产近年来随着技术不断地进步,生产方式也在发生变化,原来的土窑逐步被机械化立窑代替,煅烧带由分布均匀的热电偶测试煅烧的温度,采用机械破碎石灰石,机械化布料,使其石灰石和无烟煤混合更加均匀合理,窑内通风流畅可控,所生产的石灰质量有较大幅度的提高且相对稳定。如果条件允许应尽可能的使用机械化立窑生产的石灰。

对石灰质量的控制:

(1)石灰的技术要求(JC/T621-2009)

石灰块要求如下:ACaO≥75%, MgO≤5%,细度≤15%(0.08mm筛筛余)烧失量≤8%,消化时间10-15分钟,消化温度≥65℃;关键是消解特性要符合工艺要求的消解曲线。

⑵对石灰供应商在供货合同中明确制定质量指标的让步接受条件和考核条款,并逐一严格兑现,达不到让步接受条件的坚决退货,宁可停产也不能妥协。严格控制上游原材料的质量稳定是保证生产和产品品质的基本保证。

2.1.2水泥

水泥是一种广泛使用的水硬性胶凝材料,品种很多,适用于蒸压加气混凝土的是硅酸盐水泥,生产中使用较多的是普硅P.O42.5硅酸盐水泥。初凝时间应控制在120分钟为宜。游离CaO不超过6%。

水泥在加气混凝土中的作用不容忽视,水泥常规的作用主要是保证浇注稳定并可加速坯体的硬化,改善坯体的性能并提高制品质量。但水泥在蒸养过程中复杂的水化机理和水化反应以及生成水化产物的种类和变化等,加气混凝土生产企业研究甚少,以至于制品出釜后的一些不良反应难以知其究竟,比如制品出现了奇怪的痕迹,强度的波动,其他指标的异常等,有“老虎吃天不知何处下口”的感觉。虽然水泥作为重要的建筑材料,生产和检测都很严格和规范,但它所关注的重点指标是3天强度和28天强度,以及标准稠度需水量、水灰比、比表面积、初凝终凝时间、烧失量、氧化镁、三氧化硫、氯离子等指标,这是普通混凝土生产必须掌握的指标,这些指标与加气混凝土的生产又是什么关系?经了解,每一个水泥厂在生产水泥熟料和磨制水泥时的配方及掺和料的种类都不尽相同,颗粒级配也不尽相同,这些不同都可能导致水化反应的不同,对蒸压加气混凝土制品质量的影响也不尽相同。

所以,如果经过若干时间的工艺磨合,实践证明所使用某厂生产的水泥是比较合适的,产品质量稳定,工艺稳定,在这种情况下不要轻易改变水泥生产厂家和品种,保持稳定供给,并监督水泥厂使其生产配料稳定,也不能轻易更换熟料和掺和料的种类。

2.1.3其他类钙质材料

比如:生产乙炔的废料、生产管桩的废料等含有CaO的各种废料。

2.2硅质材料

2.2.1砂

砂是加气混凝土工业广泛采用的硅质材料,在加气混凝土中的作用主要是提供SiO2.。根据当地资源的情况,一般质量要求SiO2含量不低于75%,含泥量不大于5%,细度(1.18mm筛筛余)不大于15%,江河及水洗砂的含水率不大于8%,氯化物含量小于0.03%,不含杂质(树皮、草根等)。总的说来,砂中SiO2含量是越高越好(国外先进国家的通常大于90%),杂质越少越好。

特别需要提出的是临海采的砂必须要经过淡水洗涤,滤掉氯化物和贝壳类杂物。在江河湖泊采的砂要控制泥的含量,如果泥的含量超标也应该进行水洗以降低泥的含量。

尾矿砂类固体废弃物。现在硅质材料中砂质材料的种类很多,尾矿砂、选矿砂、石粉、鹅卵石类等。自然界中有很多含有SiO2成分较高的石质材料,粉粹后经磨细可生产加气混凝土制品。

2.2.2粉煤灰

粉煤灰在加气混凝土中的作用主要是提供SiO2和Al2O3,随着现代燃烧技术的发展,循环流化床锅炉和沸腾炉、垃圾发电锅炉应用日趋普及,出现很多种类的粉煤灰,如干排灰、湿排灰、循环流化床粉煤灰、脱硫灰、非脱硫灰、高钙灰、高铝灰等等。

粉煤灰的质量波动较大,变化因素较为复杂,首先是煤质的变化,不同地区采的煤因其生成的年代条件等不同,其性质有较大的差异,比如含碳量、灰分、挥发分、热值、含硫量等指标还包括一些微量元素,还有电厂锅炉型号、燃烧工艺工况以及粉煤灰的形成、收集、储存方式不同,其品质也是千差万别。在加气混凝土的生产应用中要先认真分析,区别对待,根据不同性质的粉煤灰研制相应的工艺配方和参数,不能以不变应万变,否则会严重影响产品的质量,难以稳定。只有合适的才是最好的。

3.发气材料

目前国内生产使用的主要是铝粉和铝膏两种发气材料,根据生产品种和品质的不同选择发气材料,生产蒸压加气混凝土的干密度越低相对要求发气材料的质量要越好而且稳定,一般铝粉的质量相对稳定性好,发气特性较稳定,生产低密度的产品使用铝粉可以提高和稳定砌块的品质。生产普通砌块和B05以上干密度的砌块使用铝膏是可以满足生产要求的。

2.4调节材料

2.4.1石膏

目前常用的有燃煤电厂的脱硫石膏、磨具石膏、磷石膏等固体废弃物,天然石膏用的较少。石膏是一种常用的胶凝材料,在加气混凝土中常作发气过程的调节剂,在蒸压石灰-粉煤灰制品中,石膏不仅作为发气过程调节剂,同时也因参与水热合成反应而可以提高制品强度,减少收缩,提高抗冻性。

石膏在加气混凝土中的作用:

抑制石灰的消化,使其消化时间延长,并降低最终消化温度。参加铝粉的发气反应,当有石膏存在时,同铝粉在与水反应时生成的氢氧化铝反应生成硫铝酸钙。因此,在某些加气混凝土(如水泥-矿渣-砂,水泥-砂)中,水泥中石膏被铝粉的反应消耗过多时,由于水泥中铝酸盐成分得不到石膏的抑制就可能发生快速凝结,这时应补充加入石膏。

提高坯体及制品的强度,改善收缩等性能。石膏在静停过程中的坯体内参与生成水化硫铝酸钙和C-S-H凝胶,使坯体强度提高。增强了坯体适应蒸压时温差应力和湿差应力的能力。在蒸压过程中,石膏可以促进水热反应的进行,使CSH(I)向托勃莫来石转化。同时,可以抑制水石榴子石的生成,从而使游离的铝离子进入CSH(I)中,其中部分转化为铝代托勃莫来石,而AI2O3本身也能促进CSH(I)向托勃莫来石转化,阻止其向硬硅钙石转化,因而强度提高,收缩值降低。

2.4.2外加剂

使用外加剂可以提高浇注稳定性,如果生产高品质的产品建议使用外加剂,对提高产品的性能有帮助。

3、原材料及工艺参数的组合体系稳定的重要性

就像一个篮球队,A队队员长期配合,非常默契,虽然每一个队员不一定技术能力很强,但整体水平很高;B队队员每一个都是技艺精湛,但临时拼凑组队,缺少磨合,失误连连,整体水平不及A队。笔者认为:蒸压加气混凝土制品的生产对原材料及工艺参数组合的要求与球队类似,当经过长时间的实践摸索出几种原材料及工艺参数的组合能够生产出品质较好的产品时,就轻易不能破坏这种平衡,否则,就会带来质量的波动或质量的下降,还要需要若干长的时间进行调整和恢复,给企业带来损失。由于缺乏对产品微观方面的基础性研究,缺乏对产品性能形成所对应的条件的研究,无法形成唯一的因果关系结论,比如说:当原材料确定之后,制定何种工艺方式、工艺参数、工艺配方、蒸养制度等就一定能够生产出达到设计指标要求的产品,或者说:当设定指标为B06,A5.0时,要使用何种质量的原材料,采用何种工艺及参数就一定能达到设定指标。所以,在实际生产过程中,存在较大的不确定性,难以做到程式化的对应关系,企业经常遇到很多说不清的问题,是什么原因引起的说不清楚,怎么解决的也说不清楚。目前各企业对原材料的质量要求还只停留在几项普通的常规的指标上,笔者认为,这些指标还不能完全反映出制品在形成所需要性能的过程中的真实状况,还需要有微观方面的一些指标,需要研究。除了原材料的质量外,还有原材料的细度、颗粒级配、混合搅拌均匀性、温度、水料比、发气环境、蒸养制度、气候变化等工艺参数的合理性适应性等。其实,蒸压加气混凝土制品的性能形成过程是很复杂的,不是单一条件下就能完成的。在目前尚不能掌握和把握上述基础研究的情况下,只能理论与实际相结合,总结出相对的经验,并将在实践中得出的经验变成可操作和执行的工艺技术标准,明确锁定认为适合的原材料供应厂家,制定几套在不同条件下合适的工艺配方及工艺参数在生产中加以应用,并保持相对稳定以保证产品质量的最佳状态和相对稳定。研究的目标是将产品质量的相对稳定向绝对稳定方向靠近。

参考文献:谢尧生《加气混凝土料浆发气和稠化适应性研究》

《加气混凝土制品》

企业风采

企业风采

京公安备

京公安备

党政机关

党政机关